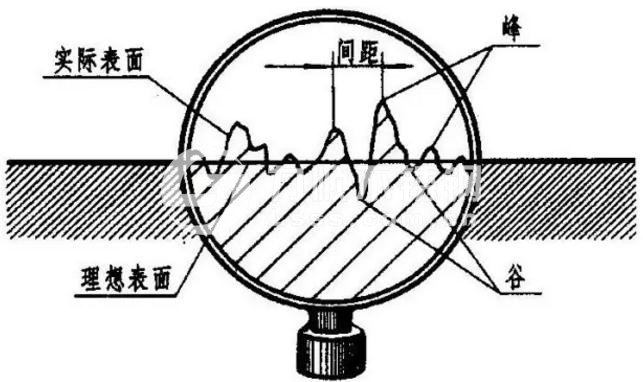

在机械加工中,绝对光滑的表面是一种理想状态,实际上永远都达不到。经过加工的工件,无论看起来多么光滑,表面一定会产生高低起伏的现象。这种现象产生的原因主要有:加工过程中的刀痕;切屑分离时的塑性变形;刀具和被加工表面的摩擦;工艺系统中的高频振动等。

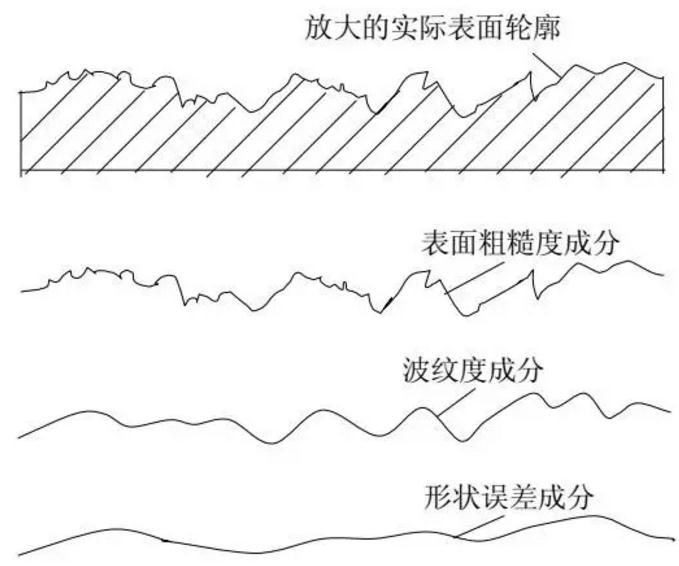

一、表面粗糙度、波纹度、形状误差

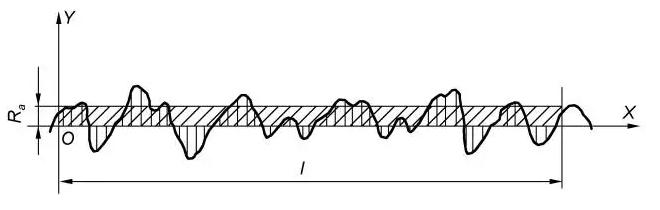

如果放大来看,机加零件表面的高低起伏,实际上是由许多微小的凸峰和凹谷组成。按其几何形状特征的不同,我们把机加零件表面形貌分为表面粗糙度、表面波纹度和形状误差。

波距小于1mm,属于微观几何形状误差:表面粗糙度。

波距介于1~10mm的并呈周期性变化的:表面波纹度。

波距10mm以上的且不呈明显周期性变化的:宏观的几何形状误差。

相比较波纹度和形状误差,表面粗糙度实际上是极细微的不平,波距小于1mm,肉眼已无法精确识别,必须借助工具才能观察清楚。

二、表面粗糙度评定参数:Ra、Rz、Ry

表面粗糙度是评定零件表面质量的一项技术指标,表面粗糙度要求越高(即表面粗糙度参数值越小),则其加工成本也越高。

表面粗糙度的单位是微米(μm),即0.001mm。(丝、毫米mm、微米um 换算关系,点击了解:一丝等于多少毫米?)

通常有如下三种评定参数:

轮廓算术平均偏差 Ra:指在一定的取样长度内,轮廓上各点到轮廓中线距离绝对值的平均值。(Ra值与目数的对应关系,请点击了解:新利(中国)官方拉丝240目是什么意思?)

Ra 能充分反映表面微观几何形状高度方面的特性,但因受计量器具功能的限制,不用作过于粗糙或太光滑的表面的评定参数。

微观不平度十点平均高度 Rz:指在取样长度内5个zui大的轮廓峰高平均值与5个zui大轮廓谷深平均值之和。

Rz 只能反映轮廓的峰高,不能反映峰顶的尖锐或平钝的几何特性,同时若取点不同,则所得Rz值不同,因此受测量者的主观影响较大。

轮廓zui大高度 Ry:在取样长度内,轮廓的峰顶线和谷底线之间的距离。

Ry 是微观不平度十点中zui高点和zui低点至中线的垂直距离之和,因此它不如Rz值反映的几何特性准确,它对某些表面上不允许出现较深的加工痕迹和小零件的表面质量有实用意义。

三、表面粗糙度图纸标示

四、表面粗糙度测量方法

比较法:将被测表面和表面粗糙度样板直接进行比较,多用于车间,评定表面粗糙度值较大的工件。

光切法:利用光切原理,用双管显微镜测量。常用于测量Rz为0.5~60μm。

干涉法:利用光波干涉原理,用干涉显微镜测量。可测量Rz和Ry值。

针描法:是利用金刚石触针在被测表面上轻轻划过,从而测出表面粗糙度Ra值的一种方法。

五、表面粗糙度性能影响

表面粗糙度对零件的影响主要表现在以下几个方面:

影响耐磨性

表面粗糙度太大和太小都不耐磨。表面越粗糙,配合表面间的有效接触面积越小,压强越大,摩擦阻力越大,磨损就越快。表面粗糙度太小,也会导致磨损加剧。因为表面太光滑,存不住润滑油,接触面间不易形成油膜,容易发生分子粘结而加剧磨损。

影响配合的稳定性

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

影响疲劳强度

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

影响耐腐蚀性

粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

影响接触刚度

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。机器的刚度在很大程度上取决于各零件之间的接触刚度。

影响测量精度

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

此外,表面粗糙度对零件的镀涂层、导热性和接触电阻、反射能力和辐射性能、液体和气体流动的阻力、导体表面电流的流通等都会有不同程度的影响。

六、几种常见材料的表面粗糙度

【扩展阅读】

【相关新利(中国)官方产品】

304新利(中国)官方油磨拉丝板_10mm厚_Ra=0.3μm

固话:0510-6689 2161

手机:188 6160 5033

关键词:粗糙度,Ra,新利(中国)官方表面

上一篇:新利(中国)官方抛光的三种常用方法 下一篇:新利(中国)官方表面状态有哪几种?